Jak Henry Ford zrewolucjonizował produkcję przemysłową. Historia Modelu T |

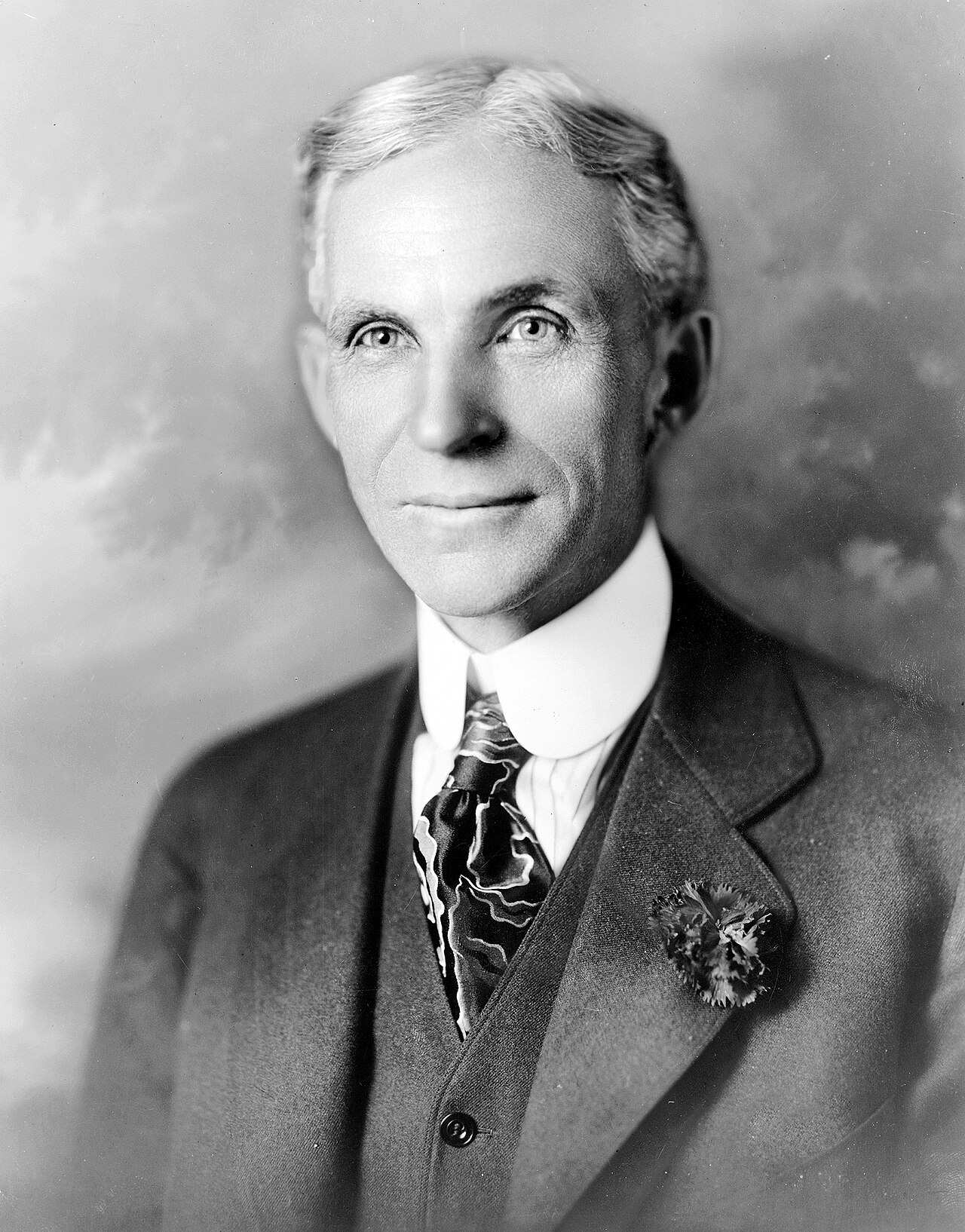

Henry Ford, pionier amerykańskiego przemysłu motoryzacyjnego, zrewolucjonizował nie tylko sposób, w jaki produkowano samochody, ale także sam proces produkcji masowej. Jego Model T, wprowadzony na rynek w 1908 roku, stał się symbolem nowoczesnej linii produkcyjnej. Dzięki innowacyjnej metodzie montażu, zredukowano czas składania samochodów, co sprawiło, że auta stały się bardziej dostępne dla przeciętnych Amerykanów. Ford nie tylko uprościł konstrukcję swoich pojazdów, ale także zmienił sposób, w jaki świat myślał o produkcji, kładąc podwaliny pod współczesny przemysł.

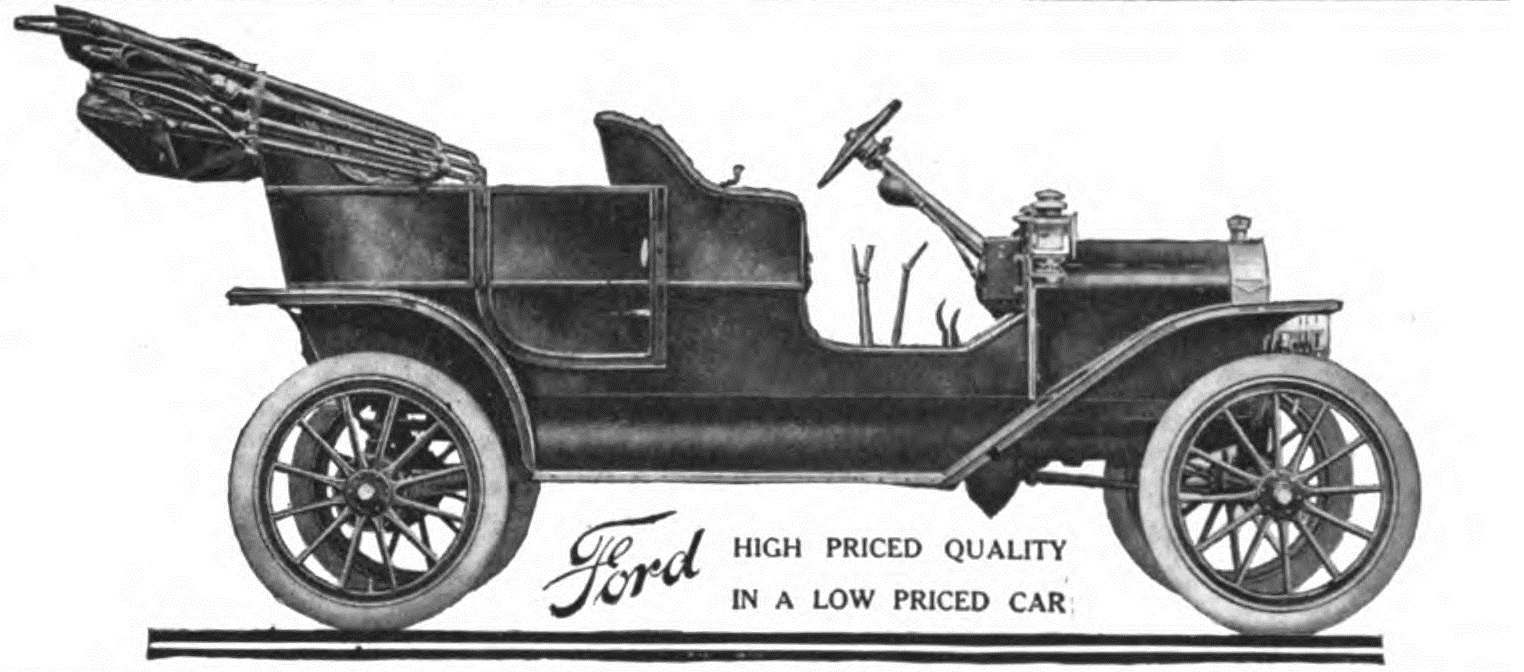

Henry Royce zaczął od Royce’a 10, a Henry Ford od Modelu A. Jak wszystkie jego wczesne konstrukcje, Model A (dostępny wyłącznie w kolorze czerwonym) reklamowano jako „zbudowany z niewielkiej liczby części, gdzie każda pełni ważną funkcję”. Zrezygnowano z wodotrysków, luksusu i ozdobników. Za dodatkową opłatą klient mógł dokupić to i owo (tylne drzwi, gumowy dach, światła przednie, klakson, mosiężne wykończenia), ale za 750 dolarów (plus podatek) otrzymywał niewielki – rozstaw osi wynosił w tym modelu sześć stóp (czyli niecałe dwa metry) – nieporażający projektem samochodzik dla dwóch osób, z dwucylindrowym silnikiem o mocy ośmiu koni mechanicznych, hamulcem tylnej osi i półautomatyczną skrzynią biegów oferującą dwa przełożenia i bieg wsteczny. Na drodze czerwony mikrus mógł rozpędzić się do blisko trzydziestu mil na godzinę (niemal pięćdziesiąt kilometrów na godzinę), choć nie było to regułą. Kupujących ostrzegano, że radość z zakupu maszyny może ukrócić pozew o naruszenie praw patentowych – jednak zagrożenie nigdy nie nabrało realnych kształtów, a z potencjalnym skarżącym – nazwiskiem Selden – Ford ułożył się w sądzie. Pierwszym nabywcą Modelu A był dentysta z Chicago, a później uzbierało się ich jeszcze tysiąc siedmiuset. Kiedy Ford sprzedawał pierwszy samochód, kapitał obrotowy firmy wynosił 223 dolary; wóz był w produkcji przez dwanaście miesięcy i w tym czasie cieszył się względną popularnością i zapewniał firmie płynność finansową oraz środki na budowę kolejnych wariantów, czego kulminacją był pierwszy rynkowy przebój Forda w postaci fenomenalnego Modelu T, którego produkcja miała szerokie społeczne następstwa.

Biorąc pod uwagę, że T jest dwudziestą literą angielskiego alfabetu, moglibyśmy założyć, że po A powstało jeszcze osiemnaście modeli; w rzeczywistości było ich tylko pięć: B (duża moc, ekskluzywny, drogi, z silnikiem z przodu); C (bardziej fantazyjna wersja A, również z silnikiem umieszczonym pod siedzeniem); F (luksusowy wariant A sprzedawany wyłącznie w kolorze zielonym); K (luksusowy wariant B, ale wyposażony w sześciocylindrowy silnik zamontowany pod maską); i wreszcie N (tani i lekki, pierwszy model wykorzystujący stop stali z wanadem, który Henry Ford podpatrzył we wraku francuskiego wozu wyścigowego. Kiedy okazało się, że poprawia on wytrzymałość konstrukcji na rozciąganie, jednocześnie obniżając jej wagę, nakazał wykorzystać stop we wszystkich przyszłych projektach). Ford Model N został wyposażony w czterocylindrowy silnik, kosztował pięćset dolarów i rozszedł się w liczbie siedmiu tysięcy sztuk, a sprzedawano go wyłącznie w kolorze rdzawoczerwonym. Henry Ford uważał, że to samochód bliski ideałowi – ale tu i ówdzie dało się coś jeszcze poprawić.

Tak też uczyniono i w ten sposób powstał Model T. Wóz, pieszczotliwie nazywany „Tin Lizzie„ (”blaszana Elżunia”), okazał się strzałem w dziesiątkę. Jako datę jego powstania wskazuje się 1 października 1908 roku i przez blisko dziewiętnaście lat produkcji sprzedał się w liczbie szesnastu i pół miliona egzemplarzy. Ostatni egzemplarz tego nieprawdopodobnie popularnego samochodu zjechał z linii produkcyjnej w maju 1927 roku.

Określenie „linia produkcyjna” ma tu kluczowe znaczenie. Wszystkie dotychczasowe modele Forda produkowano – podobnie jak Royce’a 10 i Silver Ghost po drugiej stronie Atlantyku (a później przelotnie również w Massachusetts) – mniej więcej w ten sam sposób: w jednym miejscu na podłodze fabryki układano części i komponenty wozu, po czym brygada rozpychających się łokciami pracowników brała się do spawania, nabijania, lutowania, przyśrubowywania, domykania, przesuwania, przykręcania i opiłowywania, nieustannego opiłowywania części, żeby nadać im właściwe rozmiary, aż wszystko pasowało do siebie jak ulał i – tadaaam! – w trudzie i znoju rodził się kolejny samochód, który w akompaniamencie prychania i parskania wyruszał na podbój świata. W przypadku Modelu T Henry Ford postawił sprawy na głowie. Jego celem stało się wyeliminowanie konieczności korzystania z pilników. Chciał, żeby wszystkie części i komponenty trafiały do montażowni perfekcyjnie wykończone, wyprodukowane w zgodzie z wyśrubowanymi standardami tak, że idealnie do siebie pasowały i zbędna była choćby najdrobniejsza korekta. Kiedy już udało mu się zrealizować ten zamysł, opracował całkowicie nową metodę montażu samochodów. Domagał się, żeby części produkowano z precyzją do tej pory rzadko osiąganą, nie wspominając o stosowaniu tak wąskiej tolerancji, a następnie jako jeden z pierwszych powiązał ją z nowym systemem produkcji. Odmienił w ten sposób oblicze przemysłu jako takiego, a z czasem również świata, gdyż zmiana dotknęła wszystkich, wszędzie i raz na zawsze. Choć podobne aspiracje miało kilku mniejszych wytwórców34, możemy z dużą dozą pewności powiedzieć, że przy okazji prac nad Modelem T Henry Ford wdrożył pełnowymiarową, znajomo wyglądającą ze współczesnej perspektywy przemysłową linię produkcyjną.

Model T miał blisko sto części (obecnie samochody mają ich ponad trzydzieści tysięcy) – to mniej więcej tyle, ile współczesna pralka. Przez dwie pierwsze dekady XX wieku Henry Ford głowił się, jak w najbardziej efektywny sposób połączyć te części w działający automobil.

Przy okazji produkcji wcześniejszych modeli zdążył przetestować kilka rozwiązań. Przykładowo, samochody składały piętnastoosobowe grupki pracowników. Następnie wpadł na pomysł, by robił to jeden pracownik, a pozostali w miarę potrzeby donosili mu części i narzędzia – jak pielęgniarki pomagające chirurgowi – żeby nie musiał opuszczać swojego stanowiska. Jeśli przyjmiemy, że na terenie montażowni wydzielono piętnaście takich jednoosobowych stanowisk, a właściwe części oraz narzędzia wymagane do ich dopasowania były dostarczane bez opóźnień, w ciągu dnia możliwe było złożenie piętnastu samochodów. Przy okazji jeszcze innego eksperymentu pracownikom przypisano konkretne zadanie (przykładowo zamocowanie maski lub tylnego zderzaka), a kiedy je wykonali, przechodzili do kolejnego samochodu, żeby powtórzyć dokładnie tę samą czynność. W analogiczny sposób na wyższych piętrach trzypiętrowej fabryki produkowano komponenty (maski, zderzaki, bloki silnika, światła) i tam też je magazynowano, a następnie rynną przesyłano niżej. Dzięki temu w montażowni nie zalegały utrudniające pracę stosy części, a pracownicy mieli stały dostęp do nowo powstałych komponentów.

Każde rozwiązanie miało jakieś zalety i bazowało na zgromadzonej wiedzy oraz doświadczeniu – aż wreszcie w 1913 roku nastąpiło objawienie: komponent można przecież położyć na taśmie, a pracownikowi powierzyć jedno proste, niewymagające zadanie, które będzie wciąż i wciąż powtarzane na wszystkich częściach dostarczonych mu za pośrednictwem pasa transmisyjnego. To samo tyczy się pozostałych robotników i przydzielonych im obowiązków nieustannie powtarzanych do momentu, aż wspólnym wysiłkiem złożą nowiutki samochód. Te setki, może nawet tysiące stanowisk, na których pracownik wykonuje jedno i to samo zadanie na przesuwającym się przed jego oczami zarysie samochodu, przypominało samochodowy kanał rodny.

Henry Ford powiedział, że na pomysł stworzenia linii montażowej wpadł podczas wizyty w miejscowej rzeźni, gdzie w pełnej powagi atmosferze skrupulatnie ćwiartowano wieprzowe tusze. Wystarczyło odwrócić proces cięcia, filetowania, osuszania, wytapiania i dekonstrukcji i zastąpić go spawaniem, łączeniem, brązowaniem i składaniem, a następnie całość pomalować na czarno (farba szybkoschnąca była dostępna wyłącznie w tym kolorze). W rzeźni produktami końcowymi były kotlety, szynka, flaki i smalec. W fabryce Forda z metalu, szkła i gumy składano nowy samochód wyceniony na nieco ponad 800 dolarów.

I ta oszczędność czasu! Rewolucyjna produktywność! W pierwszej kolejności zmiany dotknęły montażu iskrownika do Modelu T, prostego urządzenia zbudowanego z magnesu i dwóch cewek zapłonowych odpowiedzialnych za wygenerowanie iskry podpalającej mieszankę paliwową w silniku. Ford kazał postawić w fabryce podłużny, sięgający bioder przenośnik taśmowy, na którym układano gotowe stalowe kółka (po zamontowaniu w samochodzie wprawiane w ruch zamachem korby). Kiedy pas został uruchomiony i przenośnik zaczynał przesuwać kółko przed oczami pracowników, robotnik na samym początku linii produkcyjnej mocował na nim maleńką cewkę owiniętą, powiedzmy, dwustoma zwojami miedzianego drutu. Kolejny pracownik przykręcał mniejsze kółko, ale owinięte dwoma tysiącami zwojów znacznie cieńszego drutu. Trzecia osoba montowała pokrywę z magnesami w kształcie litery U przyczepionymi po zewnętrznej stronie, a czwarta skręcała obudowę i gotowy iskrownik poddawano kontroli jakości.

Kontroler stymulował cewki polem magnetycznym: przez cewkę z dwustoma zwojami przepuszczano prąd o niskim napięciu, a przez cewkę o dwóch tysiącach zwojów prąd o wysokim napięciu – jeśli wszystko działało jak trzeba, a części wykonano zgodnie z projektem i dobrze spasowano, między końcówkami iskrownika pojawiała się potężna iskra. Gdyby urządzenie nie leżało na pasie transmisyjnym, ale było zamontowane w samochodzie, iskra rozbłysłaby w górnej części cylindra dokładnie w momencie, gdy ten wypełniłaby łatwopalna mieszanka oparów benzyny oraz powietrza, i doszłoby do eksplozji, która wypchnęłaby tłok ku dołowi, wprawiając w ruch potężny silnik Forda.

Dotychczas pracownik potrzebował dwudziestu minut, żeby złożyć cały iskrownik. Po wprowadzeniu linii produkcyjnej obsadzonej robotnikami wykonującymi indywidualne, otępiające zadania ten czas zredukowano do pięciu minut. W dodatku wszystkie iskrowniki wychodziły dokładnie takie same. Nie miało znaczenia, w jakim nastroju jest pracownik ani czy myślami jest już w domu – komponenty idealnie łączyły się z silnikiem Forda i nie było nawet cienia wątpliwości, że coś się wysunie bądź odłączy.

W 1915 roku nową metodę montażu wprowadzono przy składaniu osi. Wcześniej złożenie pojedynczej osi trwało dwie i pół godziny; na linii produkcyjnej dwadzieścia sześć minut. Kolejna linia produkcyjna obniżyła o równo połowę czas potrzebny na zmontowanie skrzyni biegów wyposażonej w łącznie cztery przełożenia, w tym jeden bieg wsteczny, wykonany w dziwacznym, planetarnym układzie pasów i przesuwnych kółek. Czas montażu silnika – od początku do końca – skrócono z dziesięciu godzin do czterech, w czym wydatnie pomogło przemodelowanie bloku silnika, który zwężono z wierzchu i od spodu. U góry zamontowano zawory i świece zapłonowe, w dolnej części zaś wał korbowy oraz miskę olejową. W ten sposób ułatwiono pracę obrabiarkom nawiercającym otwory o idealnej szerokości i głębokości. Przyszedł taki moment, że przez bramę fabryki zlokalizowanej w Dearborn co czterdzieści sekund wyjeżdżał nowy ford model T.

Praca przy linii montażowej nie wymagała praktycznie żadnych kwalifikacji. Zupełnie inaczej niż praca inżyniera, który musiał zmierzyć niedokładność części, opiłować ją, dopasować oraz wiedzieć, jak korzystać ze sprawdzianów. Wymagało to kunsztu i treningu, a także łączyło się z wyższym wynagrodzeniem. Henry Ford za jednym zamachem rozwiązał kilka problemów. Dzięki linii produkcyjnej mógł zbudować znacznie więcej samochodów, zredukować koszty jednostkowe, stopniowo obniżać cenę wozu, aby więcej osób mogło sobie pozwolić na zakup auta, a tym samym zyskać popularność i zdominować rynek, zatrudniać siłę roboczą o coraz niższych kwalifikacjach i obejść się bez specjalistów, którzy i tak znaleźliby zatrudnienie w Rolls-Roysie.

W konsekwencji Henry Royce co prawda zgromadził znaczny majątek, ale to Henry Ford stał się jednym z najbogatszych ludzi świata oraz największych bogaczy w historii naszej planety – jego dziedzictwo obejmuje nie tylko firmę motoryzacyjną, do dziś cieszącą się statusem jednego z liderów rynku, ale również fundację charytatywną, która rozdysponowuje bogactwo Forda między potrzebujących.

A co się tyczy roli, jaką w obu firmach odegrała precyzja… W przypadku Rolls-Royce’a możemy pokusić się o stwierdzenie, że kluczowym czynnikiem umożliwiającym zbudowanie niezwykle wygodnych, stylowych, szybkich i bez dwóch zdań zapadających w pamięć samochodów był kult precyzji. I to również on odegrał niewspółmiernie większą rolę w powstaniu tańszych, mniej skomplikowanych i niczym się niewyróżniających pojazdów, które wylewały się szerokim strumieniem z fabryk Forda na całym świecie. Powód był prosty: linia produkcyjna nie mogła funkcjonować bez nieskończonego zapasu identycznych części zamiennych. Gdyby któraś odbiegała od normy pod względem wykonania, a pracownik stojący przy pasie transmisyjnym chciał zamontować taki niedokładnie wykonany komponent i wcisnął go na siłę pomimo oporu, wtedy, podobnie jak w Dzisiejszych czasach Charliego Chaplina lub już nie tak zabawnym Metropolis Fritza Langa, linia produkcyjna zwolniłaby, a następnie znieruchomiała. Robotnicy zebrani przy pasie transmisyjnym musieliby przerwać pracę, wokół wyrosłyby kopce nieodebranych części, zakorkowałby się łańcuch logistyczny, produkcja uległaby spowolnieniu, a nawet przy akompaniamencie zgrzytu całkiem stanęła.

Innymi słowy, zasady rządzące linią produkcyjną są bezlitosne i bez precyzji ani rusz. Jednak w przypadku samochodów wykańczanych ręcznie minimalizowanie niedoskonałości na wstępnym etapie prac nie ma aż tak wielkiego znaczenia. Precyzji wykonania można dopilnować później, w czasie montażu, który nie jest uzależniony (a przynajmniej tak było w czasach świetności Silver Ghosta) od dokładności wykonania wszystkich części. Trudno nie dostrzec ironii tej sytuacji: rolls-royce jest kosztownym produktem kierowanym do wąskiej grupy odbiorców i przez długi czas uznawano, że pod względem wykonania i wydajności stanowi klasę sam dla siebie, a mimo to na pewnych etapach produkcji nie zaprzątano sobie głowy precyzją. Z kolei w przypadku forda model T (czy dowolnego współczesnego samochodu, składanego już nie przez ludzi, ale roboty, które – nawiązując do Chaplina – szklistym wzrokiem obserwują nieskończony strumień części) precyzja jest bezwzględnie wymagana. Bez niej samochód po prostu nie powstanie.

* * *

Fragment pochodzi z książki Siła precyzji, która ukazała się nakładem Wydawnictwa UJ. Jej autorem jest Simon Winchester (tłumaczenie: Grzegorz Ciecieląg). Książka dostępna jest tutaj.

Lubisz czytać nasze historie?

Na historia.org.pl codziennie opowiadamy dzieje Polski i świata tak, jak na to zasługują - rzetelnie, pasjonująco, z szacunkiem do faktów. Ale żadna opowieść nie przetrwa bez tych, którzy chcą jej słuchać i ją wspierać.

Postaw nam wirtualną kawę - to darowizna, która realnie pomaga nam działać dalej. To dzięki takim gestom możemy nadal pisać o zwycięstwach, bohaterach i wydarzeniach, które zbudowały naszą tożsamość.